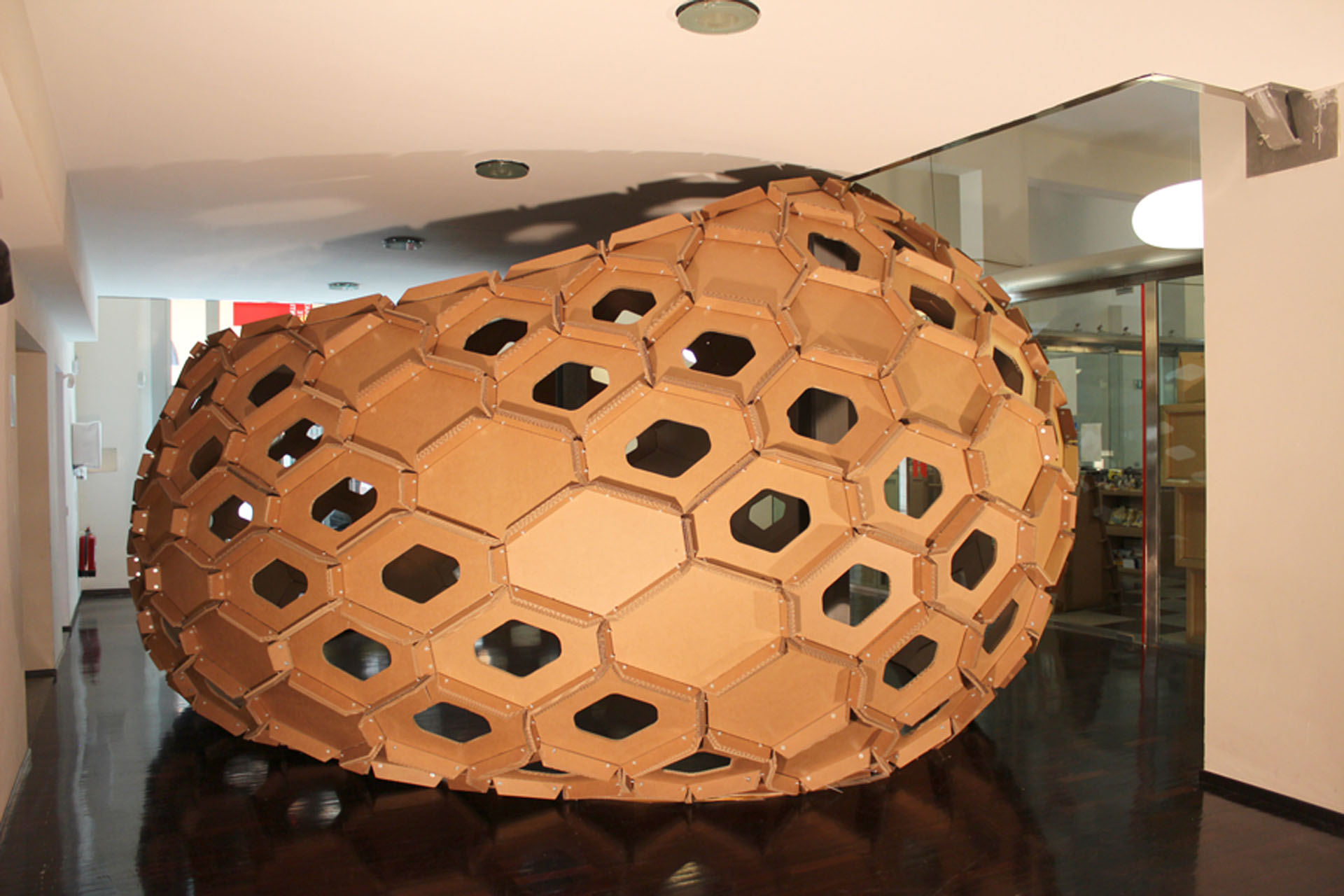

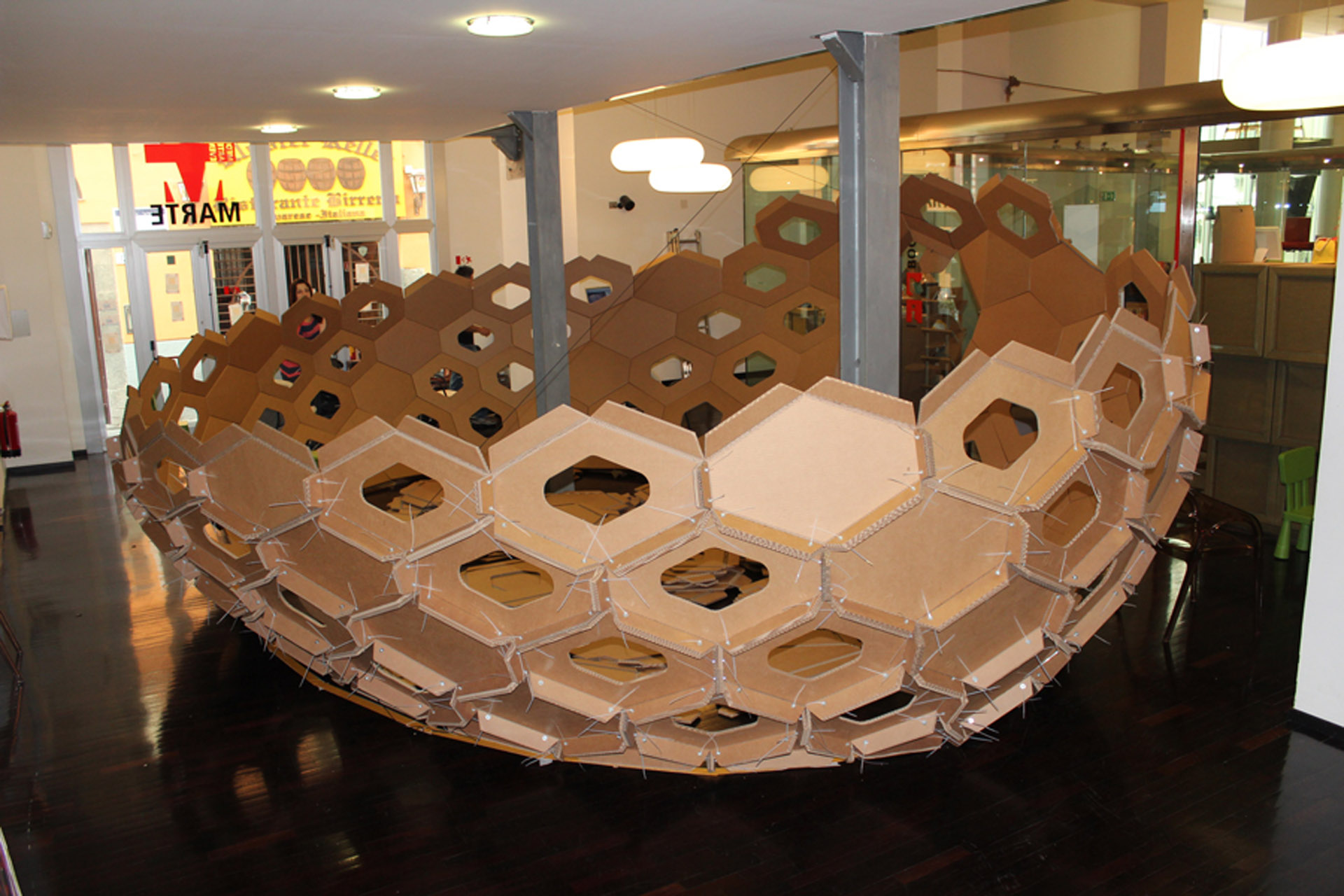

Cocoon è un padiglione realizzato in cartone ondulato, risultato del workshop GH_to Fabrication tenutosi al Mediterranean FabLab di Cava De’ Tirreni dal 13 al 16 maggio 2013 in collaborazione con Co-de.iT. Il corso si è aggiunto alle numerose attività didattiche tenute dalla Medaarch con l’intenzione di indagare i processi che portano dalla progettazione di design e manufatti architettonici, fino alla loro realizzazione fisica.

Cocoon è un padiglione realizzato in cartone ondulato, risultato del workshop GH_to Fabrication tenutosi al Mediterranean FabLab di Cava De’ Tirreni dal 13 al 16 maggio 2013 in collaborazione con Co-de.iT. Il corso si è aggiunto alle numerose attività didattiche tenute dalla Medaarch con l’intenzione di indagare i processi che portano dalla progettazione di design e manufatti architettonici, fino alla loro realizzazione fisica.

In quest’ottica i partecipanti hanno avuto modo di apprendere gli approcci progettuali e le modalità di definizione del padiglione, pensato come un anello della grandezza di 7.17×5.13×3.10 metri.

I tutor Andrea Graziano ed Amleto Picerno, passo dopo passo, hanno introdotto i partecipanti ai concetti di computational design e digital fabrication attraverso l’introduzione all’uso di Rhino, Grashopper e Kangaroo. Infine, tutto lo staff è stato coinvolto nel montaggio dei pannelli in cartone tagliati dalla CRTS Cartotecnica ed assemblati all’interno della Mediateca Marte di Cava de’ Tirreni (Sa).

Progettazione_Per definire il dimensionamento del padiglione, si è tenuto conto di uno spazio ben identificato, solitamente impiegato come sala lettura o occupato da eventi, performance musicali e laboratori per bambini. Cocoon è stato concepito come continuazione dell’antistante bookshop e formalizzato come un organismo che vuole prevalere rispetto alla stanza che lo accoglie, e che desidera mostrarsi attraverso le vetrate che lo circondano.

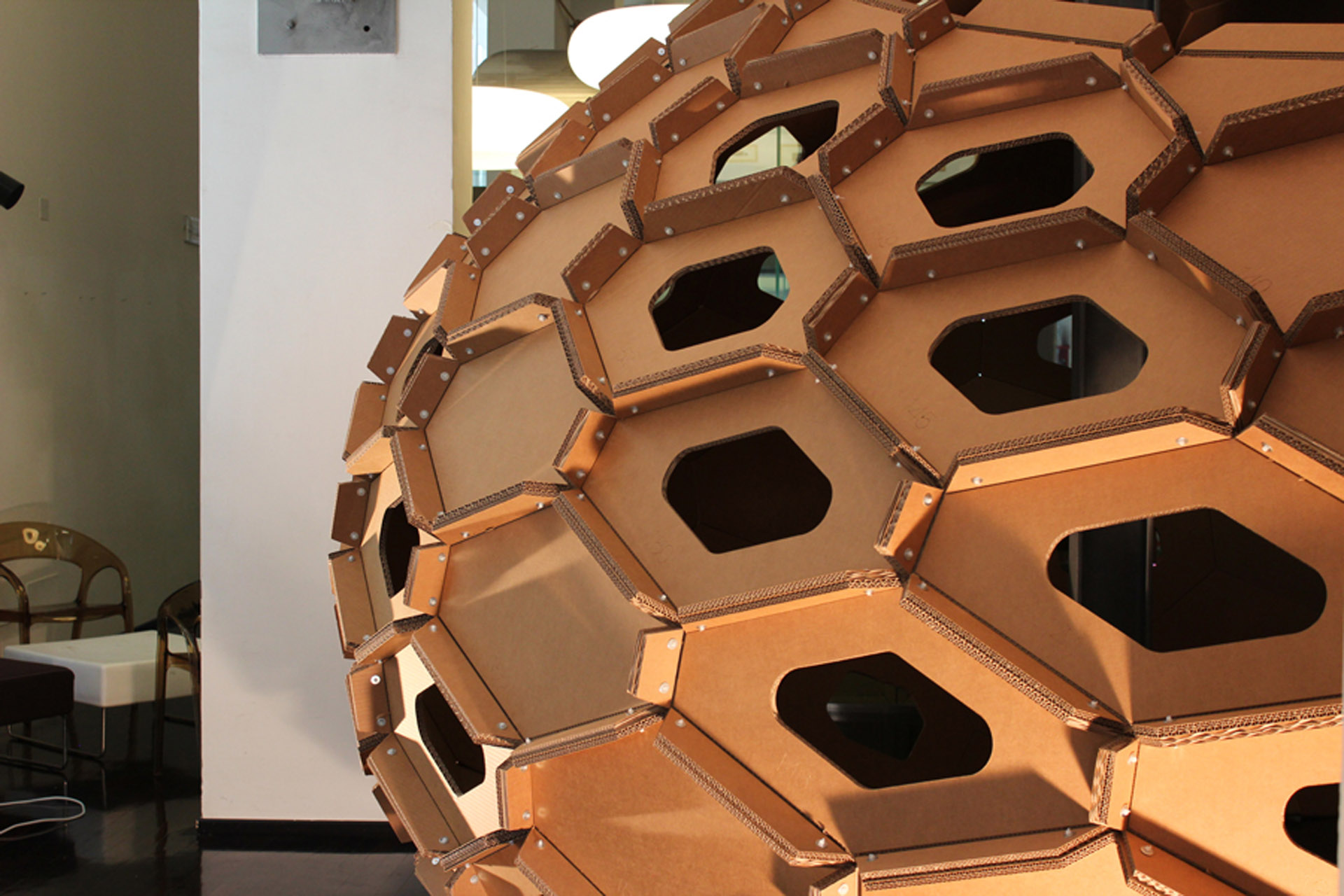

I partecipanti al workshop, una volta definita la superfice in Rhinoceros, hanno appreso come tassellizzare in esagoni una superficie complessa e come planarizzare i pannelli ottenuti, in modo da renderli stampabili, in piano, da una cutter. Una volta ottimizzati i componenti planari della superficie è stata studiata la generazione del pattern da applicare all’anello, con l’intento di alleggerire la struttura e creare una permeabilità tra spazio interno ed esterno. II risultato finale è stato generato operando su codici capaci di reiterare sequenze di informazioni che lasciano emergere, di volta in volta, differenti e (in potenziale) infiniti pattern. In tal modo, sono stati individuati gli esagoni da forare ed è stato valutato il risultato dal punto di vista degli aspetti funzionali, strutturali e formali.

Il metodo usato in Grasshopper per planarizzare gli esagoni, si basa su una definizione di Daniel Piker che potete trovare qui

In fase di progettazione sono state analizzate tutte le combinazioni derivanti da un unico pattern a sequenza binaria.

Il gravity test effettuato grazie all’utilizzo di Grasshopper e Kangaroo ha rilevato i punti critici della maglia strutturale evidenziando una zona ben precisa, quella in corrispondenza del portale d’ingresso, dove intervenire per stabilizzare l’intero padiglione.

L’uso del software Grasshopper ha permesso la progettazione del sistema di assemblaggio, ottimizzata per tutti i differenti pannelli che costituiscono il padiglione.

Il sistema prevede delle alette, per ogni lato dell’esagono di larghezza 10 cm, che, opportunamente forate, permettono l’aggancio tra pezzi adiacenti tramite l’uso di fascette in plastica. Le alette sono poi piegate a 90 gradi intorno al perimetro del pannello, grazie al taglio a 45° effettuato dalla cutter che ha permesso una piegatura ottimale del materiale. Inoltre, sono stati numerati i pezzi sia nel modello virtuale sia nella fase di nesting in modo da avere in stampa un numero identificativo per ogni pannello. Questo sistema consente l’individuazione, veloce ed utile, di ogni singolo esagono in fase di montaggio.

Prototipazione_Una parte della struttura è stata testata con un primo taglio e assemblata utilizzando un metodo molto semplice: con l’uso di 4 fascette e di 4 anelli metallici, che impediscono le prime di strappare il foglio di cartone, è possibile tenere insieme una coppia di esagoni. Dunque, tutto l’occorrente per montare l’intero padiglione è in una scatola che contiene 1500 fascette e 1500 anelli.

Interessante per i partecipanti è stata anche la realizzazione iniziale di un prototipo del padiglione stesso, in scala ridotta, attraverso la 3dprinter.

Produzione_ Il tipo di cartone scelto per la realizzazione è stato quello a tripla onda, dello spessore di 14 mm, colore Havana. I fogli a disposizione per il taglio hanno dimensioni 1590 x 1190mm e su questi è stato effettuato il nesting di tutti i pezzi ottimizzando il loro posizionamento al fine di ridurre lo scarto di stampa. Si è arrivati, così, alla messa in piano di 83 fogli capaci di contenere i 231 pezzi totali. La macchina usata per la stampa è stata una cutter di piano 200 x 200cm con punta seghettante e cambio utensile manuale, capace di effettuare cordonatura e tagli a 45°. La stampante in questione ha impiegato 4 ore e 20 minuti per effettuare tutti i tagli.

Assemblaggio_Una volta stampati tutti i pezzi e trasportati nel luogo previsto per il montaggio, il team ha formato due squadre per dividere i pannelli in decine, eliminare lo scarto del taglio, e disegnare a terra lo spazio che sarebbe stato occupato dal padiglione. Si è passati poi alla fase di assemblaggio, attraverso un sistema a ricorrenze che ha composto i diversi pezzi susseguenti lungo il perimetro. Durante la fase di assemblaggio sono stati necessari ancoraggi della struttura ad elementi sicuri, presenti il loco, al fine di sostenere il peso della stessa fino al completo posizionamento di tutti gli esagoni. L’assemblaggio è durato 2 giorni durante i quali le due squadre, composte ciascuna di 5 componenti, hanno lavorato per 10 ore.

Infine, il risultato ottenuto è stato scelto come spazio per performance musicali, eseguite dal chitarrista Carmine Picariello e dalla violoncellista Giovanna Trapanese, dimostrando le ottime caratteristiche sonore della struttura che ben si presta ad attività del genere riuscendo, per forma e materiale, a condensare un suono pulito e morbido.

Infine, il risultato ottenuto è stato scelto come spazio per performance musicali, eseguite dal chitarrista Carmine Picariello e dalla violoncellista Giovanna Trapanese, dimostrando le ottime caratteristiche sonore della struttura che ben si presta ad attività del genere riuscendo, per forma e materiale, a condensare un suono pulito e morbido.

Progetto evolutivo del Cocoon Pavilion è il Cocoon Evo Pavillion, l’installazione in alucobond presentata in occasione della Maker Faire Rome dal MediterraneanFabLab + Co-de-iT + PicernoCerasoLab realizzata grazie alle macchine ed alla professionalità delle persone di Tekla.

Condividi:

Ricerche simili