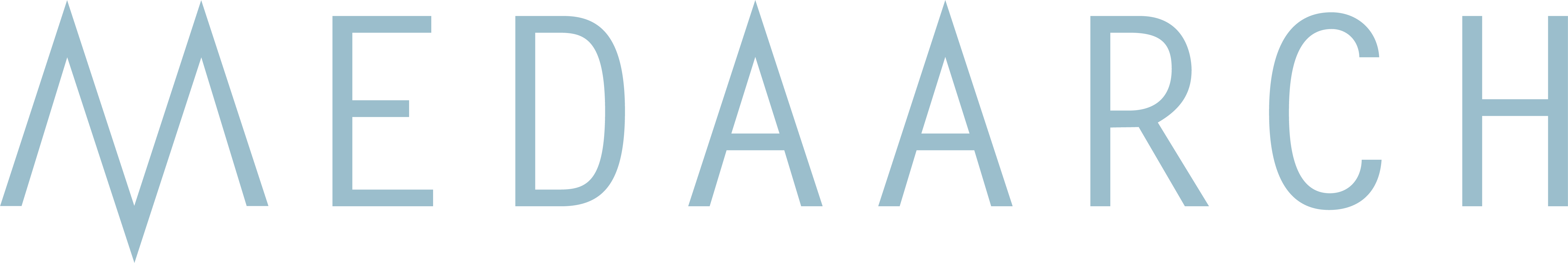

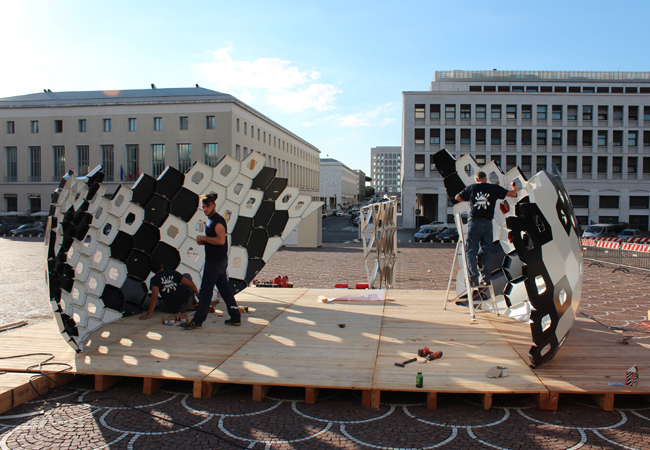

Cocoon Evo Pavillion è l’installazione presentata in occasione della Maker Faire Rome dal MediterraneanFabLab + Co-de-iT + Medaarch realizzata grazie alle macchine ed alla professionalità delle persone di Tekla

Il padiglione, pensato come punto d’ingresso alla fiera, è l’evoluzione di un precedente lavoro realizzato in cartone ondulato, quest’ ultimo risultato di un workshop organizzato dalla Medaarch.

La struttura conforma un anello con base ellittica di diametri 6,37 x 6,66 m. e altezza massima di 3,51 metri. Presenta due aperture assiali dell’altezza al colmo di 2,22m.

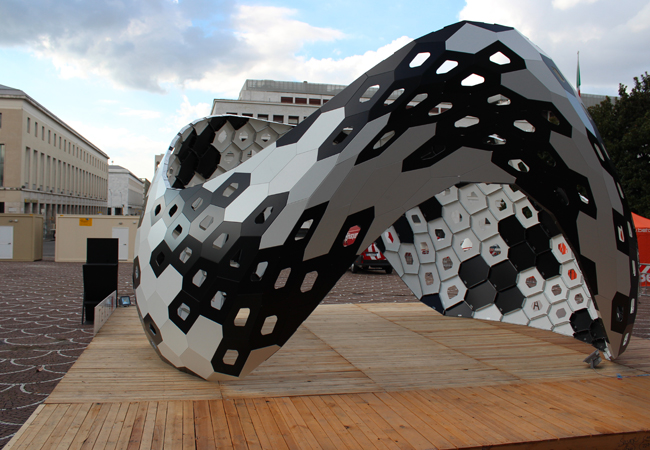

Proprio la necessità di realizzare le due aperture, identificando un asse di attraversamento della struttura, ha tracciato i’iter per modellazione dell’anello.

Parallelamente, per ogni ipotesi progettuale se ne è verificata la possibilità di discretizzazione della stessa in esagoni e la loro successiva planarizzazione.

Grazie all’uso di Kangaroo, plug in di Grasshopper realizzato da Daniel Piker, sono state settate le constraint per il calcolo della planarizzazione di tutti gli elementi e quindi della forma finale. Queste ultime riguardavano sia condizioni che garantivano la planarità degli elementi esagonali, sia punti fissi dai quali la struttura non doveva allontanarsi poichè assicuravano lo scarico a terra delle forze lungo le aperture dei portali, ed in corrispondenza della sezione di anello con più peso.

In particolare di queste soluzioni se ne è verificato: il tempo di calcolo, il numero di pezzi, il risultato in termini di planarizzazione di tutte le superfici, la loro deformazione e l’approssimazione della superficie iniziale. E’ stata notata la deformazione e l’orientamento degli esagoni in relazione alla forma di volta in volta testata. Si è poi verificata la struttura sottoposta alla forza del proprio peso cercando di verificare la natura e l’intensità delle deformazioni che questa subiva. Particolare ringraziamento in questa fase va alla ricerca condotta da Luca Patruno e Domenico Melchionda delle Università di Bologna.

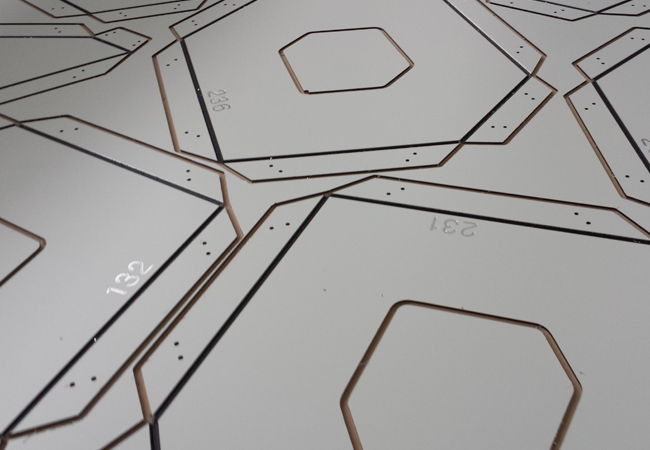

Di pari passo, si è verificata per ogni ipotesi progettuale anche possibilità realizzativa delle stesse in termini di: tempi di taglio, materiale usato, sistema di assemblaggio. Il padiglione usa circa 65 mq di etalbond, sandwich di alluminio plastica alluminio che, che per la sua duttilità, ci ha permesso di realizzare il sistema di aggancio dei pannelli tramite semplice piegatura del materiale verso il lato interno.

In fase progettuale si è quindi realizzata una alettatura di bordo che seguiva i lati dell’esagono. Su ognuna di queste alette sono poi stati realizzati 4 fori per l’alloggiamento dei dadi e bulloni che assicurano l’adesione dei pezzi l’un l’altro. Sono stati usati bulloni e relativi dadi tipo M-8, diametro 5, lunghezza 16, forniti di rondelle.

I pezzi finali sono stati tagliati in 24 ore (divisi in 3 giorni, compresa movimentazione del materiale sulla macchina) con una fresa 3 assi di piano 400cmx150cm, usando circa 95 mq di materiale con una percentuale di utilizzo del 68%.

Infine è stato scelto il pattern di colore generandolo attraverso la definizione in GH ‘pattern seeker’, creato da Co-de-iT, simile a quella già usata per il Cocoon I.

Il montaggio è stato condotto in 3 giorni con tre persone per 8 ore di lavoro quotidiano, posizionando prima gli esagoni di base e poi procedendo, nel montare i pezzi, per ricorsi in modo da assicurare la chiusura dell’anello mano mano che la struttura cresceva in altezza.

Il padiglione è stato ancorato alla base con un sistema di piatte in acciaio che agganciano le alette di bordo adiacenti al suolo fissandole con 4 viti tipo fisher, diametro 10mm. Il peso totale è di circa 250 kg.

Ringraziamo di cuore tutte le persone che hanno reso possibile la realizzazione e l’installazione di questa struttura.

Condividi:

Ricerche simili