La tecnologia al tempo del Covid19 non smette di stupirci: giorno dopo giorno makers, ricercatori e innovatori compiono passi in avanti nella realizzazione di nuovi dispositivi medici e/o anti-contagio, utilizzando nuove tecniche e nuove tecniche di fabbricazione digitale. Ma non solo, in tutto il mondo i più grandi studi di architettura e ingegneria si stanno riconvertendo per mettere in campo le proprie competenze e le proprie conoscenze di digital fabrication a servizio della comunità. Un vero e proprio cambiamento che ci fa capire quanto l’innovazione tocchi ogni settore e quanto sia vicina alle esigenze di tutti noi. Spesso si è portati a considerare il cambiamento tecnologico e la manifattura 4.0 come un qualcosa di lontano da noi e ad appannaggio di pochi ma, in realtà, questa emergenza sanitaria che ha colpito il mondo intero ci ha fatto capire che tutti possiamo fornire il nostro contributo, che si tratti di piccoli maker oppure di un grande studio professionale. Oggi parliamo nel dettaglio del progetto portato avanti da due grandi studi di architettura: la Foster&Partners, progettatrice della Apple Piazza Liberty di Milano, e della Handel Architects, progettatrice del Memorial Nazionale di New York. Grandi studi che si occupano principalmente di architettura edilizia ma che hanno deciso di riconvertirsi, realizzando mascherine anti-contagio con un design e con materiali diversi da quelli visti negli ultimi giorni. Veri e propri schermi facciali in plastica e silicone.

Entrambi gli studi, nel dettaglio, hanno creato una maschera a copertura facciale totale (detta schermo facciale) con macchina a taglio laser. Tali mascherine possono essere utilizzate dagli operatori sanitari e possono essere smontate e disinfettate per essere riutilizzate. La scelta della tecnologia utilizzata è stata frutto di un’attenta valutazione: la mascherina anti-contagio realizzata con stampante 3D può essere sì adattata al viso di chi la indossa ma il tempo di realizzazione può raggiungere anche le 4 / 5 ore. Lo schermo facciale, invece, è realizzato in tempi nettamente inferiori, grazie alla macchina a taglio laser, permettendo anche di creare più maschere contemporaneamente.

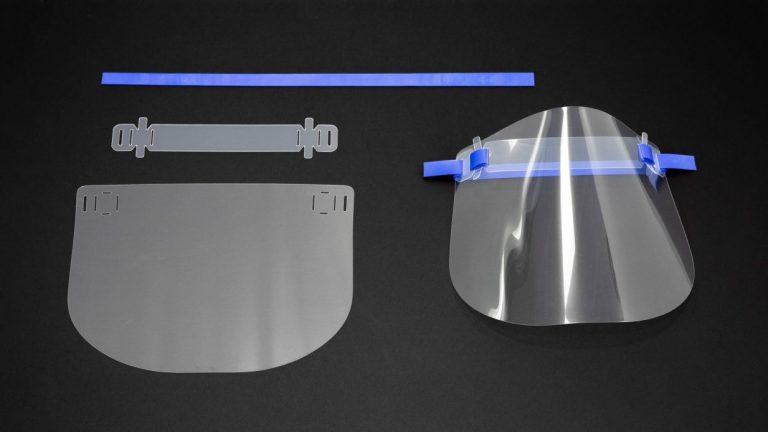

Questa si compone di 3 elementi:

- una visiera

- una fascia per la testa

- un cinturino

Tutti realizzati e intagliati interamente col laser. Inoltre, visiera e fascia sono in plastica mentre il cinturino è in silicone. I tempi di realizzazione di tutte le componenti sono di ben 30 secondi! L’assemblaggio, invece, avviene in meno di un minuto. In un solo giorno, quindi, possono essere realizzate 1000 maschere facciali!

Un vero e proprio successo, in termini di quantità ma anche di qualità.

Fonti:

__

Potrebbe interessarti anche:

TechforCare: il nostro contributo alla piattaforma opensource per l’emergenza sanitaria

Amleto Picerno Ceraso: il nostro contributo contro il Covid19

Arduino for health: arriva il ventilatore polmonare smart, open source e low cost

Condividi:

Ricerche simili